CFRPとは

CFRP(Carbon Fiber Reinforced Plastics)とは、炭素繊維(カーボンファイバー:CF)と樹脂(マトリクス材)を組み合わせた複合材で、樹脂の中に炭素繊維を強化材として加えたものです。通常の樹脂では実現できない高強度、高剛性を有し、素材の設計次第では低熱膨張率、高熱伝導性など様々な特性を発揮することができます。同じ強度の金属などと比較すると非常に軽いので、航空機、自動車、バイク、ドローン、自転車、釣り竿など、さまざま分野で軽量化と高強度を実現しています。

CFRPの構造

CFRPの一般的な構造は、樹脂の中に炭素繊維の束が埋め込まれた構造になっています。

炭素繊維の方向には高い剛性と強度を発揮するので、繊維の方向を変えて積層することで、特定の方向に強いCFRPを作ったり、面内全方向にほぼ均一な強度を持つCFRPを作ることが可能です。

CFRPの種類

CFRPの種類には、大きく分けて炭素繊維の種類の違いで「PAN系」と「Pitch系」の2種類があります。

PAN系は、航空機などによく使われており、強度が高い特徴があります。

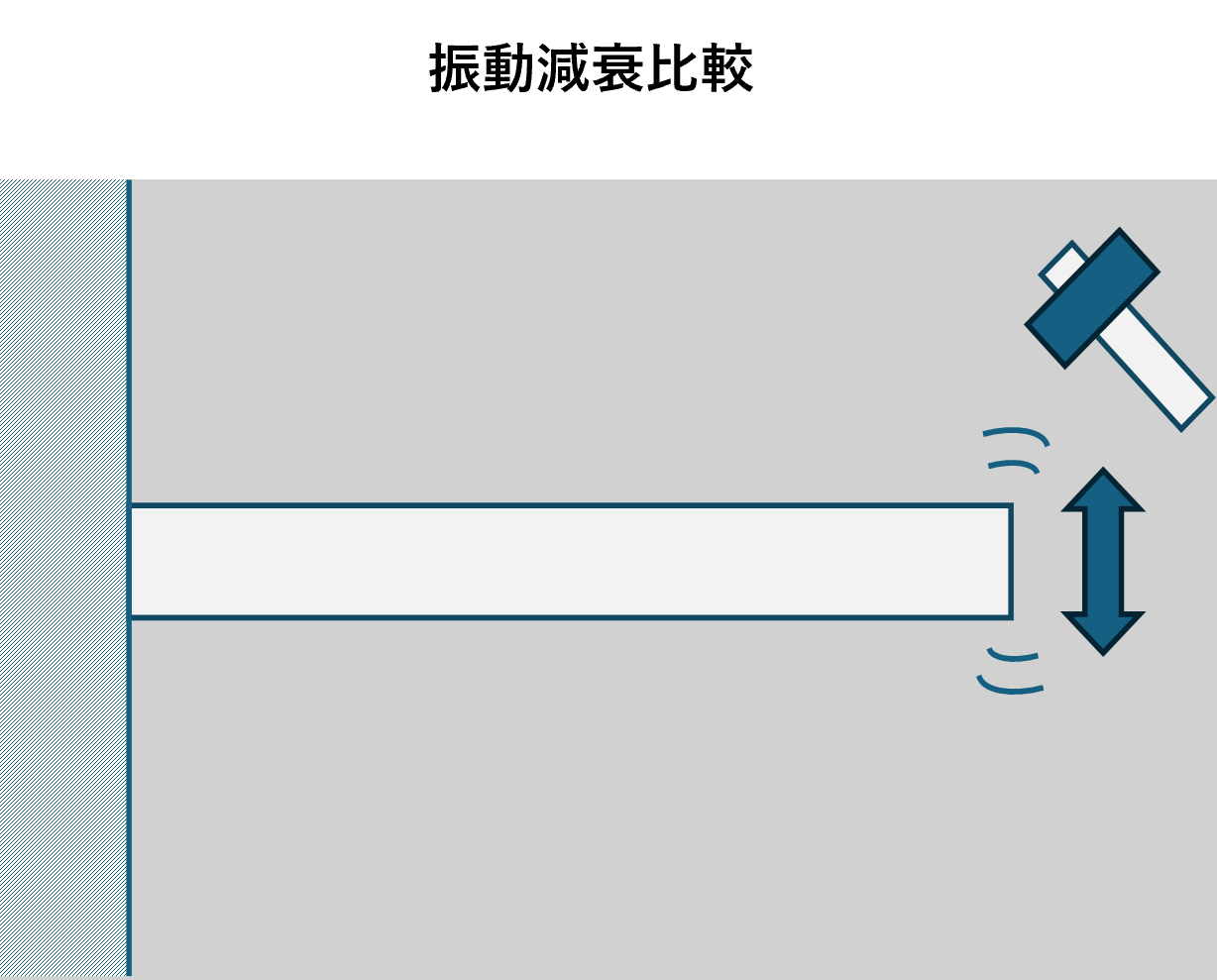

Pitch系は、高剛性や低熱膨張、高熱伝導、高振動減衰が特徴です。

その他にも様々な分類があります。

・積層の違い・・・繊維が一方向にのみ配向したUD材、UD材を方向を変えて積層し、繊維方向が直角になるよう積層されたクロスプライ材(CP材)、45℃ずつズレて組み合わされた準等方材(QI材)、繊維束が編み込まれた織物(平織、綾織)になっている織物材など

・成形形状の違い・・・平板状、円筒状、型による自由形状

・繊維の長さの違い・・・長繊維、短繊維、チョッパーなど

・マトリクスの違い・・・樹脂の種類(一般的にはエポキシ樹脂)、樹脂の硬化特性(熱硬化樹脂、熱可塑樹脂)

・成形方法の違い・・・オートクレーブ成形(高温高圧)、バギング成形(真空)、RTM法(繊維を型に入れ、樹脂を流し込む)など

CFRPの作り方

CFRPを成形する方法には複数の種類があります。その中でも代表的なものを以下に挙げます。

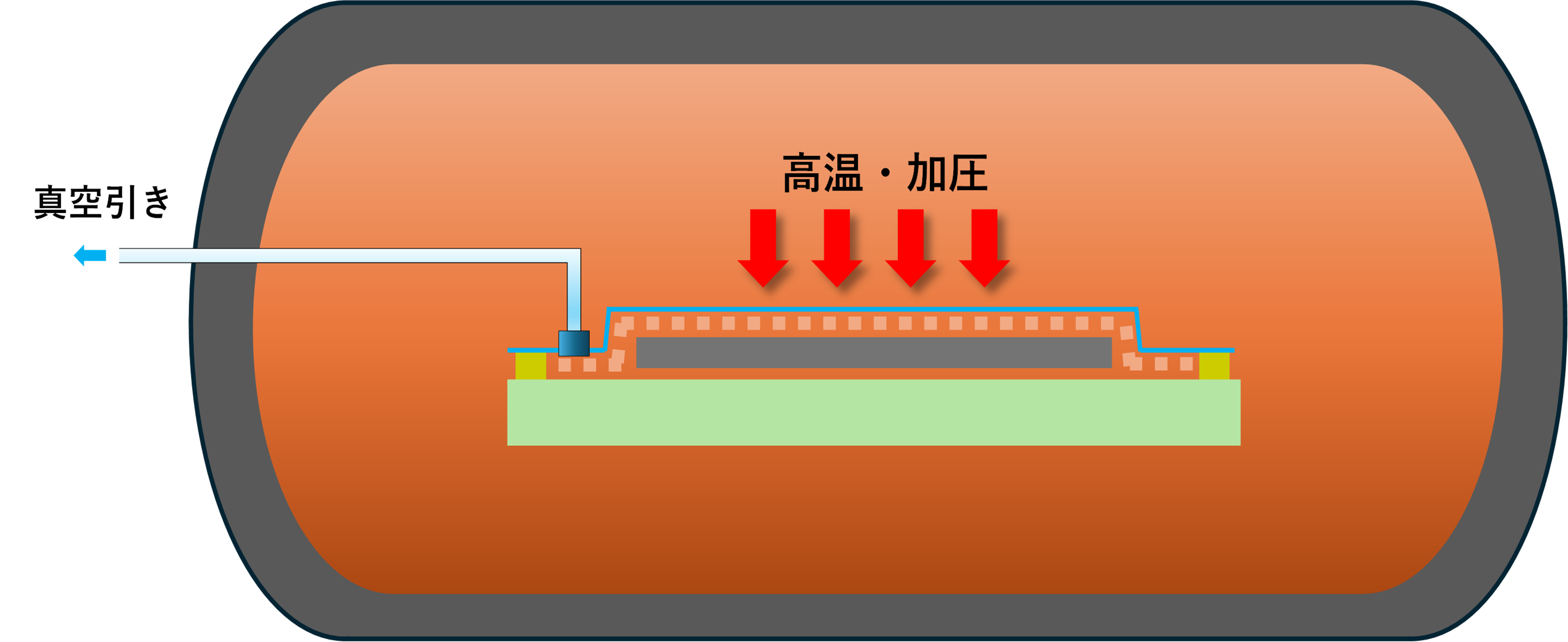

オートクレーブ成形

プリプレグという、事前に炭素繊維にマトリクスである樹脂を含浸させて未硬化の状態で半固形化した薄いシートを使用します。

プリプレグを複数枚重ねながら、繊維方向を調整し、所定の厚みに積層したら、カバーをかぶせて真空引きをしつつ、オートクレーブという、高温(約180℃)高圧(3~4気圧程度)のチャンバー内で数時間熱硬化させることでCFRPを成形します。

硬化後に切断などの機械加工を行いますが、あらかじめプリプレグを積層する段階で金型に入れて成形する場合もあります。高品質なCFRPを製造できるメリットがある一方で、高圧チャンバーのせいで装置が大型化するので、大物を製造するにはコストが大きくなることがデメリットです。

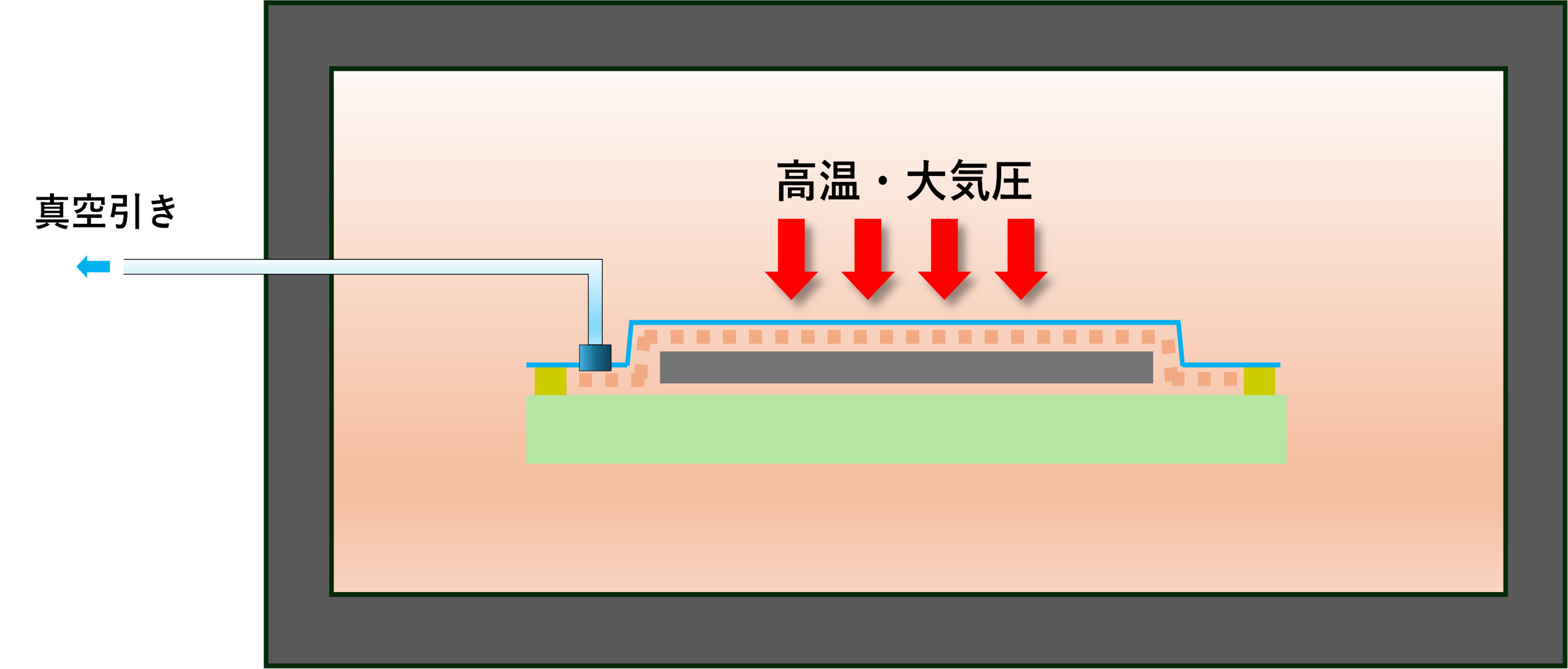

バギング成形

オートクレーブ成形と同じく、プリプレグを複数枚重ねながら、繊維方向を調整し、所定の厚みに積層し、カバーをかぶせて真空引きをするところまでは同じです。加圧をせず、耐熱バックに入れた内部のみ真空引きを維持しながら大気圧中で恒温炉に入れて硬化させます。オートクレーブと違い、加圧容器を必要としませんので、大物を製造する場合でも設備コストを安く抑えられるメリットがありますが、オートクレーブ並みの品質に近づけるには、工夫が必要となります。

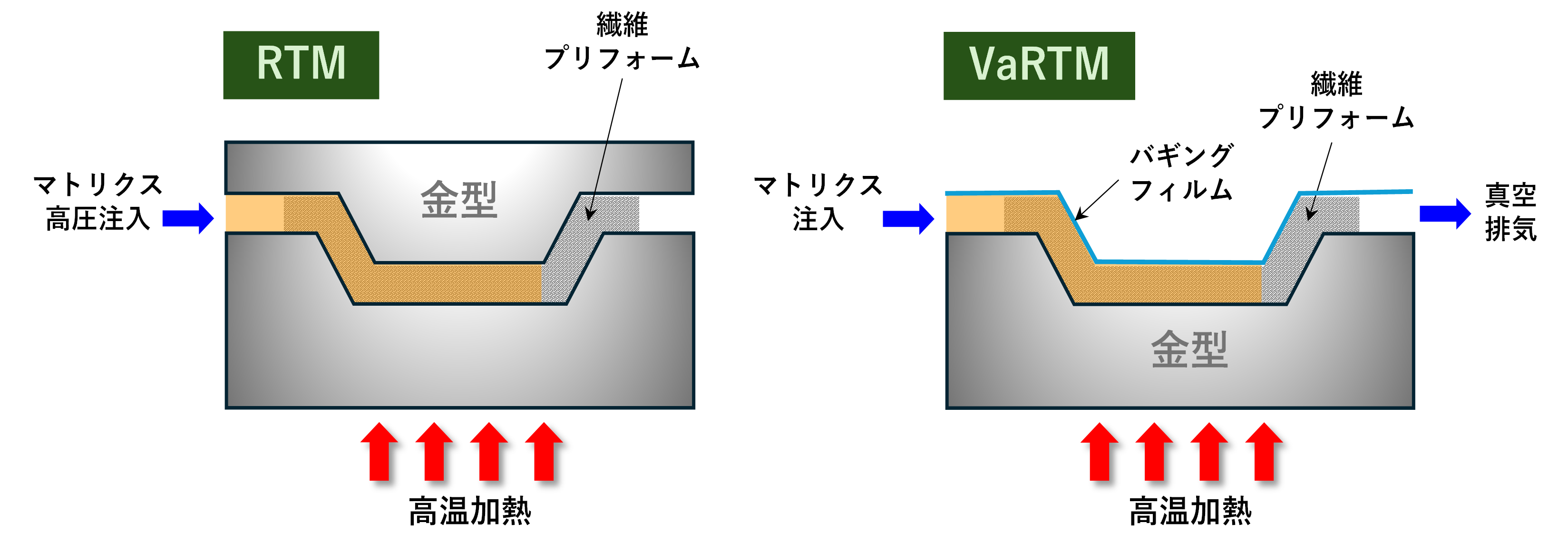

RTM(レジントランスファーモールディング)成形

織物状炭素繊維シートを上下の金型内に挟み込んで製品形状に成形した後、マトリクス樹脂を高圧注入して加熱硬化させる方法です。

比較的大きなものを成形する場合には、上の金型を外し、下の金型のみで上から繊維シートとバギングフィルムをかぶせて、真空引きしながら樹脂を注入するVaRTM(バキュームアシストRTM)という方法もあります。均一な樹脂充填が難しい分、品質はオートクレーブに比べて劣る傾向にありますが、大量生産に向いているメリットがあります。

CFRPの用途

CFRPの特徴を活かした用途として、以下のようなものがあります。

・スポーツ&レジャー

軽量高強度を活かして、釣竿、自転車、ゴルフクラブ、スキー・登山用品など、実用化初期から使われてきた分野です。

・航空宇宙

ハニカムアルミとCFRPを組み合わせて、人工衛星の構造材、各種部材に使用される他、最近ではGFRPと組み合わせて航空機の翼や構造材として使用され、燃費向上に貢献しています。

・自動車&空飛ぶ車

自動車のEV化に伴って増加する車体重量を低減したり、燃費などの環境性能を向上させる目的で、CFRPはアルミ合金と共に、構造材への採用が検討されてきました。

しかし、ハイテン材の進化と、コスト的な問題で採用が限定的になっており、現在では一部の高級車種のみで実用化されています。次世代エアモビリティと言われる空飛ぶ車(UAM:Urban Air Mobility)では、CFRPを構造材として使用する事が前提とした開発が行われており、今後の量産化と実用化が期待されています。

・その他

風力発電のブレード、液晶ガラス搬送のロボットアームなど、軽量・高剛性を活用した実用例は多くありますが、軽量・低熱膨張を活用した特殊な、光学ブレッドボードなども実用化されています。高熱伝導を活かしたアイススプーンもあります。

CFRP製品の設計方法

CFRP(炭素繊維強化プラスチック)は繊維の方向による異方性が顕著で、設計不備により予想外の変形や強度不足が生じる可能性があります。そのため、積層構成の段階から要求仕様を考慮した設計が必要であり、剛性予測には複合則や積層理論を用いた材質特性の解析が不可欠です。

また、構造物設計にはFEM(有限要素法)を用いた変形・剛性の予測が重要です。例えば、UD材(一方向材)は繊維方向に高い強度と低い熱膨張係数を示しますが、他方向では樹脂に近い特性となるため、繊維方向の設計が重要です。

一方、QI材(疑似等方材)は繊維方向を分散させた構成により平面方向で等方性を持ち、設計が容易ですが、弾性率が低下し金属と同等以下の特性になる場合もあります。

このように、要求仕様に応じた材料設計とFEMによる性能予測がCFRP設計において不可欠です。

CFRP関連用語